Da die SIGGI bei diesen ersten Fahrversuchen nicht gleich untergegangen ist und sich das neue Abdichtungskonzept auch recht gut bewährt hat ging es mit neuem Elan an den weiteren Ausbau.

Irgendwie hat mich dann aber wieder der Perfektionismus gepackt und da gerade da die Anfrage meiner Partnerwerft kam, wie man denn am besten die Schweißnähte am Rumpf nachbilden könnte (mein Freund Stefan baute da die Alte Liebe gerade im Maßsstab 1:10), übernahm ich den Gedanken und fing an den Rumpf mit Schweißnahtnachbildungen zu versehen.

Dazu habe ich 0,5 mm breite Streifen aus 0,5mm ABS geschnitten und diese dann mit der Heissluftpistole erwärmt bis sie weich wurden und ich sie recken konnte. So entstanden sehr dünne Kunststofffäden, die a) gut verklebbar, b) leicht zu schleifen und c) auch vernünftig überlackierbar waren.

Diese wurden dann entlang der vorher auf dem Rumpf aufgezeichneten Linien aufgeklebt und leicht beigeschliffen. Zusätzlich erhielt das Unterwassschiff nun auch noch die im Original auch vorhandenen Schlingerkiele und Verstärkungsleisten an der Kimmkante.

Hier auch nochmal kurz ein Blick auf den Mannlochdeckel auf dem Achterdeck:

Nur so am Rande bemerkt: Ich hatte ja schon weiter oben erwähnt, dass ich den Bau des Modells möglichst preiswert gestalten wollte. So ist auch das Handrad auf dem Mannlochdeckel kein Kaufteil sondern wurde sozusagen mit dem Dremel aus einer 1,5mm dicken Polystyrol-Scheibe aus dem Vollen gefräst. Ist vielleicht nicht perfekt... hat aber Charme.

Nun ging es an die weitere Detaillierung. Am Unterwasserschiff wurde noch das Echolotgehäuse angebracht, die Rumpfverbreiterungen am Heck, die im Original das Fahrverhalten verbessern sollten indem sie ein tiefes Abtauchen des Hecks unterbinden.

Im nächsten Schritt entstand der... hm, ich nenne ihn mal den Ur-Mast. Dem Leichtbauwahn verfallen (SIGGI ist ja nicht groß und verdrängt nun auch nicht wirklich viel) Habe ich versucht, den Auspuffrohr und Mast aus Kunststoffteilen zu fertigen. Da es aber keine Plastikrohre und -röhrchen mit entsprechenden Durchmessern gab habe ich mir diese dann selbst angefertigt:

Als “Formkern” kann man fast alles nehmen, was rund ist, den gewünschten Durchmesser hat und eine gewisse Resistenz gegen heiße Luft aufweisst, also vorzugsweise Holzstäbe, Messing- oder Aluminiumrohre.

Man nehme ein Stück ABS- oder Polystyrol-Platte lege das um den “Formkern” und spanne das ganze möglichst stramm in einen Schraubstock ein. Dann erwärme man mit dem Heissluftgebläse die Kunststoffplatte bis sie weich wird. Nicht zu lange draufhalten, sonst verbrennt der Plastik. Das ganze lässt man dann so im Schraubstock abkühlen. Danach hat man dann etwas, was noch nicht nach Rohr aussieht, aus dem sich aber schon eine saubere Rohr-Halbschale schneiden lässt. Macht man das zweimal und klebt die beiden Halbschalen dann zusammen hat man das gewünschte Rohr, welches durch geringe Wandstärke und somit auch geringes Gewicht glänzt.

Aus solchen Stücken wurde nun Stück für Stück das Auspuffrohr aufgebaut.

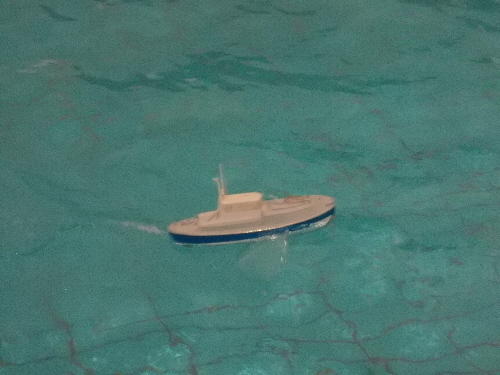

Mittlerweile erkennt man schon recht gut, wass das mal für ein Schiff werden soll:

Nun konnte auch der Rumpf lackiert werden:

Bevor die Farbe nun auch auf das Deck konnte mussten aber noch ein paar weitere Schritte erledigt werden. So wurde der Bugfender angebracht...

... und der Sliphaken (aus Messingdraht und -rohr zusammengelötet und mit zwei Stähldrähten zur Befestigung an den Ösen am Rumpf) an seinem Bestimmungsort angebracht. Damit der Sliphaken im Normalfall an seiner hochgezogenen Position bleibt wurde ein Stück Seil durch das Rohr im bug gezogen, und unterhalb des Bugdeckels mit einem Gummiband an einer Halterung befestigt. Die Zugkraft des Gummis holt den Haken nun immer zuverlässig nach oben.

Wieder sind ein paar Monate ins Land gegangen (ca. zwei) und das nächste Schaufahren stand an. Mittlerweile hatte ich auch den Antriebsmotor getauscht (der Speed 400 mit 4,8V Nennspannung hat einem Motor gleich Bauart, jedoch mit 7,2V Nennspannung Platz gemacht und der NiMh-Akku wurde durch zwei 2S-Lipo´s mit jeweils 1000mAh im Parallelbetrieb ersetzt. Nun zeigte die SIGGI schon sehr ansprechende Fahrleistungen.

Annlässlich dieses Schaufahrens und dem vorhergehenden Besuch bei meiner Partnerwerft, in der ja nun die Alte Liebe in 1:10 entstand, fiel doch auf, dass mir da baulich noch einige Fehler unterlaufen sind. Mal abgesehen von der falschen Form des Auspuffrohres (da hatte ich das Auspuffrohr der “Engelke” erwischt, dem Tochterboot der “Georg Breusing”, die ja hier bei mir um die Ecke als Museumsschiff in Emden liegt) war das größte Problem das viel zu hoch stehende Vordeck. Das konnte so nicht bleiben. Also gab es nur eine Möglichkeit:

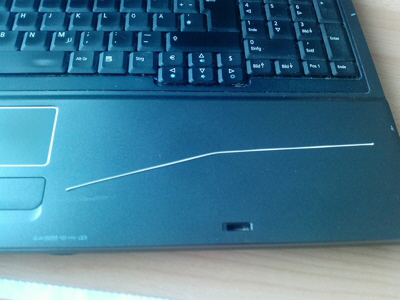

Ja, ihr seht richtig. Ich habe mit dem Cutter-Messer das gesamte Vordeck aufgetrennt und einen Keil rausgeschnitten. So konnte ich die Nase des Vordecks ganze 6mm nach unten ziehen. Die entstandenen Spalten und Löcher wurden dann sauber wieder verklebt und verspachtelt.

So sieht das schon deutlich besser aus:

Was nun kam,war wohl eine der verrücktesten Aktionen der ganzen Bauphase:.

Im Original sind das Vordeck und die seitlichen Laufgänge neben dem Deckshaus mit Riffelblech belegt. Dies sollte nun auch im Modell realisiert werden. Nun kann man zwar solche Riffelbleche fertig kaufen und das ist auch für den Maßstab von 1:20 noch passend. Allerdings sind diese Platten ca. 0,8mm stark. Somit konnte ich sie nicht einfach auf die vorhandenen Flächen aufkleben. Das hätte mir die gesamten umlaufenden Kanten am Vordeck und den Laufgängen ruiniert. Die Platten raustrennen und ersetzen ging aber auch nicht. Das wäre einem Neuaufbau gleichgekommen und darauf hatte ich nun wirklich keine Lust. Was also tun?

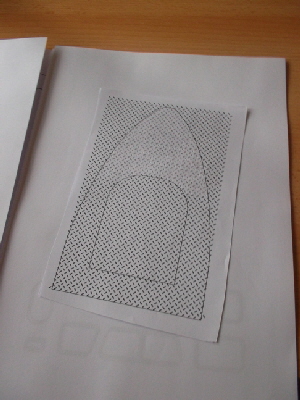

Vielleicht kann ich das muster ja “Auflackieren”? Was für eine verrückte Idee. Aber warum nicht. versuch macht bekanntlich klug. Also wurden am PC Schablonen erstellt, aus denen dann in endlos langer mühevoller Kleinarbeit alle Tränen einzeln ausgeschnitten wurden. Und wir reden hier über ca. 1000 solcher Tränchen....

Dann wurde zunächst das Vordeck abgeklebt und die Schablone aufgelegt. Passt soweit.

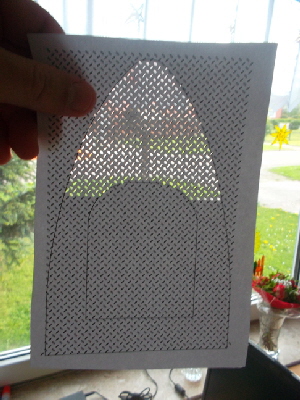

Dann wurde mit Spritzspachtel aus der Sprühdose drüber gesprüht. Und....

Ganz fein zeichneten sich die Tränen auf der Oberfläche ab. Ursprünglich war geplant, den Sprühvorgang mehrfach zu wiederholen. Das scheiterte aber daran, dass die Papierschablone bereits beim ersten Sprühgang total aufweichte und anfing sich zu wellen und aufzulösen. Sollte ich so einen Wahnsinn nochmal wiederholen wollen (werde ich aber eher nicht und rate ich auch nur von ab) würde ich eine dünne Plastikfolie als Material für die Schablone nehmen. Bestimmt lassen sich die einzelnen Tränen da auch noch sauberer herausarbeiten.

Eine andere sehr heikle Geschichte ist die Sache mit der Wallschiene...

Zu Zeiten einer Alten Liebe bestand diese noch aus einem umlaufenden Gummiwulst der zwischen zwei durchgängigen Flacheisen eingeklemmt war. Irgendwann in Island wurden diese durchgängigen Flacheisen jedoch entfernt und gegen kurze Abschnitte (viele kurze Abschnitte) ausgetauscht (vielleicht wurden aber auch nur Teile der Original-Eisen einfach weg geschnitten). Bei der Graupner-Version ist diese ganze Wallschiene Bestandteil von Rumpf und Deck und leider viel zu groß ausgefallen. Optisch eine Katastrophe.

Wie also Abhilfe schaffen? Einfach “nur” entsprechend lackieren? Das Abkleben hätte wahrscheinlich mehrere Wochen gedauert und das Ergebnis wäre auch nur suboptimal gewesen.

Also kam auch hier wieder der Dremel zum Einsatz. Da die Original-Wallschiene am Modell ja eh viel zu groß ausgefallen ist wurde hier mit der Schleifscheibe vorsichtig oben und unten umlaufend eine kleine Kante eingefräst. In diese Nut wurden dann Stück für Stück kleine ABS-Stücke aufgeklebt.

Diese Arbeit ging dann doch schneller von der Hand wie gedacht und nachdem alle 176 Einzelplättchen aufgeklebt waren wurden diese nur noch auf Maß gekürzt und glatt geschliffen.

Auch wurde nun der Bugfender neu angefertigt. Der alte ist dem Umbau des Vorschiffs zum Opfer gefallen. Das war also die Gelegenheit, auch hier etwas mehr Detailtreue aufzubauen.

Nun konnte es mit der Lackierung des Rumpfes weitergehen.

Nicht wundern, warum denn das Unterwasserschiff auf einmal rot ist. Auf einem Foto, das die ex-Hafstein-nun-wieder-Emminghaus während eines Werftaufenthaltes in Dänemark zeigt war dieses rote Unterwasserschiff zu sehen. Allerdings stellte sich dann heraus, dass das die erste Stufe zur Umlackierung auf den “alten” DGzRS-Look war. In Island war die SIGGI immer mit dem weißen Unterwasserschiff unterwegs und zu einem etwas späteren Zeitpunkt wurde das auch wieder umlackiert.

Jetzt noch Farbe auf die Gummileisten und fertig ist der Rumpf.

Weiter gehts mit den filigranen Arbeiten am Deckshaus. Hier wurden in der Folgezeit jede Menge Details angefertigt. Lüftungsgitter, Kompassgehäuse, Gehäuse für GPS, Fahrhebel und so weiter...

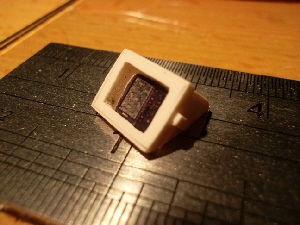

Für das GPS-Gerät war freundlicherweise Typ und Hersteller auf einem Foto zu erkennen. Also kurz im Internet nachgeforscht, eine passende Frontansicht gefunden und diese in der nötigen Größe auf eine selbstklebende Kopierfiolie ausgedruckt. Das ganze dann auf ein Stückchen ABS aufgeklebt... fertig.

So sieht dann der Fahrstand bis jetzt aus:

Weiter geht´s mit dem Innenausbau der Plicht. Alle möglichen Deckel, Tankentlüftungen, Hydraulikleitungen, Scheinwerferhalterungen, Bootshaken, Reling, Grätings, Namenschilder... jede Menge Kleinzeugs halt... ich lasse hier einfach mal die Bilder sprechen:

Und wieder kommt Farbe ins Spiel. Das gesamte Deckshaus wurde zunächst komplett weiss lackiert. Dann ging es weiter mit Tagesleuchtorange.

Um die Fenster sauber hinzukriegen wurden auch hier wieder Schablonen benutzt, die auch wieder am PC entstanden sind. Diese wurden auch wieder auf die schon erwähnte selbstkelbende Kopierfolie gedruckt und ausgeschnitten.

Nach dem Abziehen dieser Lackierschablonen zeigte sich dann, dass die Fensteröffnungen im Deckshaus doch deutlich zu klein ausgefallen waren.Aber nun war es ja ein leichtes sie mit dem Handfräser auf das richtige Maß zu bringen.

Die Rahmenflächen der Fenster wurden dann mit dem Pinsel und Freihand matt schwarz lackiert bevor die eigentlichen Fenster aufgeklebt wurden.

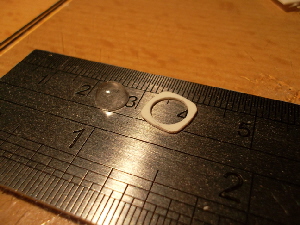

Mein Tipp zum Fenstereinkleben: Uhu Kraft transparent. Den Kleber in eine kleine Spritze mit Kanüle füllen. Damit lassen sich dann wunderbar feine Klebstoffnähte auf den Rand der Fenster aufbringen. Der Kleber hält bombenfest und härtet aus ohne irgendwelche Verfärbungen an den Fenstern selber zu hinterlassen. So sieht das sehr sauber aus. Wie die Anfertigung und der Einbau der Fenster genau vor sich ging sei hier mal am Beispiel des Fensters der Tür kurz erklärt:

Zuerst die Schablone ausschneiden und auf ein Stück transparentes Plastik kleben. Hier sind das Reste irgendeiner Verpackung.

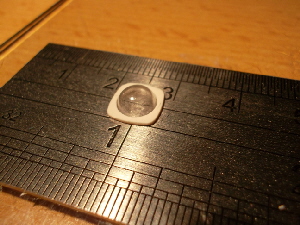

So kann man das Fenster sehr schön auf die gewünschte Form schleifen.

Dann die Folie abziehen, den Aufkleber von der Scheibe abziehen und diese noch von eventuellen Kleberresten befreien. Hier leistete ein Pinselreiniger gute Dienste. Aber bitte erst prüfen, ob der Reiniger den Kunststoff anlöst. Dann wird´s unschön.

Nun die Scheibe in der oben schon beschriebenen Weise an Ort und Stelle ankleben. Der klebstoff läßt sich mit der Kanüle wirklich sehr fein verteilen und ergibt so eine feine aber durchaus wasserdichte Verbindung.

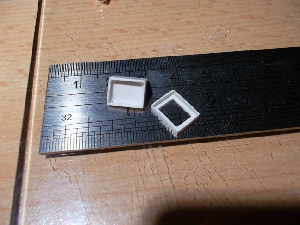

Jetzt aus einem zweiten Satz Fensteraufkleber die eigentlichen Fenterrahmen ausschneiden. Hier sind auf den Rahmen auch die Schraubenköpfe nachgebildet.

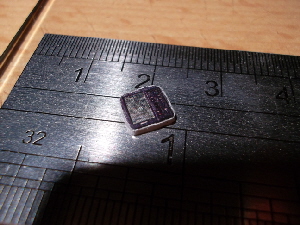

Den Rahmen jetzt noch auf die Scheibe geklebt und man ist fast fertig.

Da ich der wetterfestigkeit und wasserbeständigkeit der Aufkleber nicht getraut habe, sind alle Fenster abschließend mit Klarlack versiegelt.