Bau des Urrumpfes

Der Bau eines Schiffes beginnt eigentlich immer... ganz klar... mit dem Rumpf.

So auch in diesem Fall. Aufgrund ihrer Größe, den später im Fahrbetrieb zu erwartenden Belastungen, und dem Hauptfahrgewässer (Der Hafen von Greetsiel führt Brackwasser, eine Mischung aus Salz- und Süßwasser) wird der Rumpf aus GFK bestehen. Um diesen Rumpf mit entsprechend guter Oberflächenqualität zu bekommen gibt es eigentlich nur eine Methode: Positiv-Negativ-Positiv. Das heisst, dass von einer Positivform eine Negativform abgenommen wird in welcher dann der endgültige Rumpf laminiert wird.

Der Urrumpf wird als eine Einheit komplett mit dem Deck entstehen und die Negativform dann dreiteilig ausgeführt: Deck und zwei Rumpfhälften. Da Rumpf und Deck jeweils als Einzelteile laminiert werden garantiert diese Vorgehensweise eine optimale Passung beim späteren Zusammenfügen der beiden Teile. Die Trennung wird entlang der Scheuerleiste erfolgen.

Und so beginnt der ganze Spaß... mit einem stabilen Hellingbrett. Dieses sorgt dafür, dass das Spantgerüst möglichst exakt und verzugsfrei aufgebaut werden kann. In diesem fall hat die Bauhelling die handliche Länge von 180cm und ist 60cm breit.

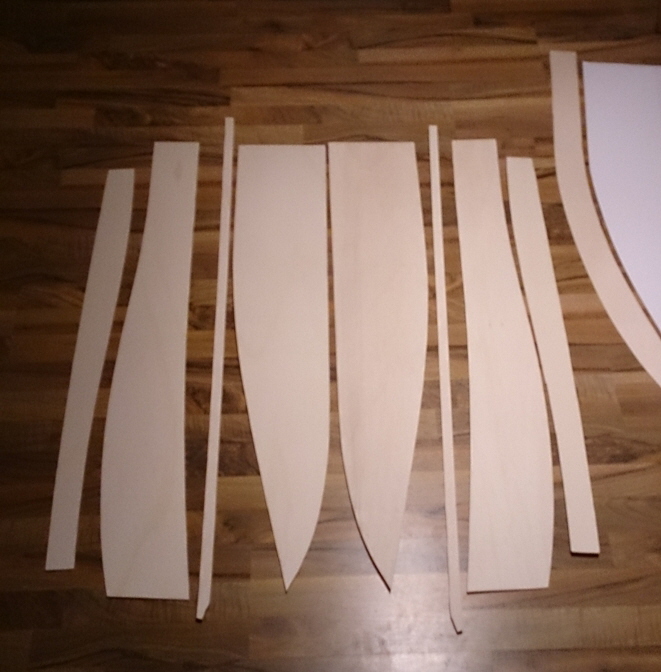

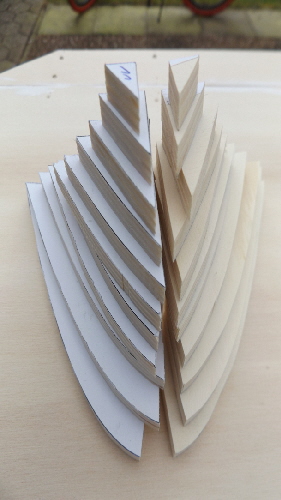

Als nächstes wird der Spantsatz ausgesägt. Dank CAD ließ sich dieser aus dem 3D-Modell ableiten, und im Modellmassstab ausdrucken. Die Papierspanten wurden dann auf 8mm Sperrholz geklebt und ausgesägt.

Dann noch ein paar Kanthölzer dazu und der Spaß kann losgehen. Die Spantpositionen wurden auf der Helling aufgezeichnet und die Spanten dann mittels kurzen Kantholzabschnitten einer nach dem anderen von unten mit der Helling verschraubt.

Die durch die Spanten geschobenen Kanthölzer versteifen das ganze Spantgerüst und geben der Sache von vornherein Stabilität.

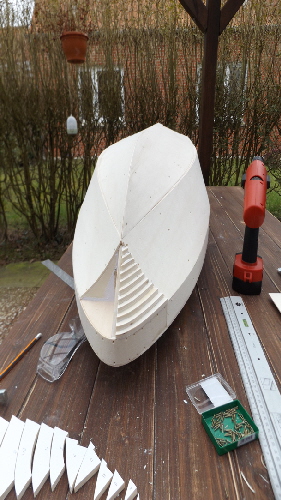

Dann ging es an die Beplankung. Hierfür habe ich 3mm Sperrholz benutzt. Das Material ist weich genug den Krümmungen des Rumpfes weitestgehend zu folgen. Um die Belankungsteile in der richtigen Form zurecht zu schneiden wurden auch hier wieder aus dem CAD abgeleitete Papierschablonen verwendet. Diese werden dann mit Holzleim verklebt und bis zum Aushärten desselben mit Schrauben am Spantgerüst fixiert.

So werden nun Stück für Stück die Beplankungsteile aufgebracht. Die Fixierung der Platten mit Schrauben hat den Vorteil, dass man nicht warten muss bis der Leim abgebunden hat bevor man das nächste Teil montiert. So nimmt der Rumpf schnell Gestalt an.

Mit Fortschritt der Beplankungsarbeiten verstärkte sich der erschreckende Eindruck mehr und mehr: Das ist ein ganz schönes Möbel. Waren die Einzelspanten noch harmlos und kam mit Aufstellen des Spantgerüstes erste mulmige Gefühle betreffs der Dimensionen dieses Modells auf war das nun keine Frage mehr. Die 1,75m Länge sprechen schon für sich. Ok... da kommen Modelle der grauen Flotte oder Kreuzfahrtschiffe wohl auch mit Leichtigkeit heran, aber denen fehlt es dann am Ende an der Breite. Und da füllt dieser Rumpf mit am Ende über einem halben Meter Breite schon gut eine normale Tür aus.

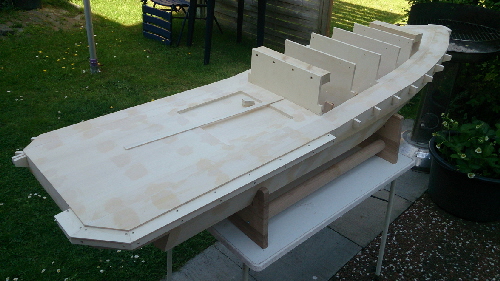

Wie auf dem Bild oben schon zu sehen ist der Rumpf nun schon nicht mehr mit dem Hellingbrett verschraubt. Denn nun geht es weiter mit dem Deck und dazu muss man halt an die andere Seite ran. Also wurde nun erstmal ein solider Bootsständer angefertigt und dann konnte der "Möbelbau" weitergehen.

Bevor jetzt das Deck drauf kann musste erstmal was runter: Ein Großteil der Spantstützen nämlich. Lediglich im Bereich der Decksöffnung, an der später das Deckshaus sitzt, wurden diese stehen gelassen. Dann die Beplankung drauf und - voila - das sieht doch schon gar nicht so schlecht aus.

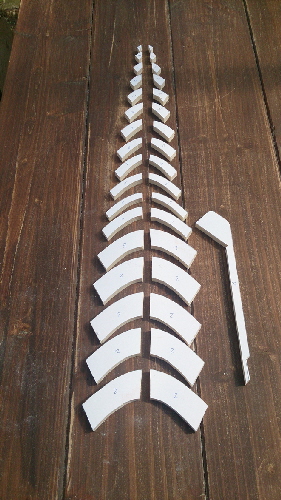

Nachdem das soweit geschafft war ging es an die Füllung des Bugs. Aufgrund der starken Krümmung konnten hier die Sperrholzplatten nicht einfach gebogen werden. Da musste ich anders ran: Mit der guten alten Schichtbauweise. Insgesamt 15 Lagen Formteile wurden aus 10mm Sperrholz zurechgesägt und im Bugbereich verleimt um dann anschließend schon mal grob in Form geschliffen zu werden.

Da ja nun der Holzleim komplett durchgetrocknet war konnten auch alle Schraubenb wieder entfernt werden. Die verbleibenden kleine Löcher in der Oberfläche wurden dann mit Holzspachtel geschlossen.

Was mit dem Bug schon so gut geklappt hat konnte ja jetzt für den Bugfender auch nicht verkehrt sein. Also wurden auch hierfür wieder jede Menge Formstücke zurecht gesägt um dan Schicht für Schicht verleimt zu werden.

Fertig verschliffen und gespachtelt sah das Ganze schon gut aus.

Da mit dem Bugfender der Anfang gemacht ist ging es auch gleich mit der Scheuerleiste weiter. Erste Überlegungen, diese wie im Original aus Silikon oder Gummi herzustellen wurden schnell wieder verworfen. Die voluminöse Form, die Länge und sich ändernde Querschnitte ließen mich davon Abstand nehmen. So wurden die Scheuerleiste gleich mit am Urmodell angeformt um dann später mit Rumpf und Deck gemeinsam laminiert zu werden. So ist das Ganze dann sehr stabil und verträgt auch mal heftigere Rempler.

Auch die Scheuerleiste wurde in Spantbauweise erstellt und genauso beplankt wie der Rumpf.

So kann sich dieser Urrumpf schon sehen lassen. Die Form ist einfach nur schön. Das tiefe und breite Arbeitsdeck achtern und der hohe Bug ergeben eine tolle Linie.

Damit der Aufbau später auch vernünftig seinen Platz findet wird gleich das dazugehörige Fundament nebst Süllrand am Urrumpf mit angeformt.

Damit ist der "Möbelbau" jetzt mehr oder weniger abgeschlossen und ich konnte mich wieder eher modellbauerischen Tätigkeiten widmen:

Um die Oberfläche zu versiegeln wurde der gesamte Urrumpf von außen mit Epoxy getränkt.

Nachdem dieses ausgehärtet war konnte dann die gesamte Oberfläche erstmal grob geglättet und mit einer ersten Grundierung versehen werden. So wurden Unebenheiten und Spalten im Urrumpf besser sichtbar und man weiß genau, wo man noch tätig werden darf...

Zwischenzeitlich ging es auch mit den Jetantrieben voran. Zu den benötigten Einzelteilen wurden Zeichnungen angefertigt und die Fühler ausgestreckt, werdn denn in der Lage wäre, mir diese Teile anzufertigen. Aufgrund der komplexen Form besonders der Ausstoß- und der Steuerdüse ist hier CNC-Arbeit angesagt. Doch bis ich diese Teile in meiner Werft habe wird noch ein bischen Zeit vergehen.

Der Ansaugtunnel wird zweiteilig aus GFK-gefertigt. Als Welle soll eine kugelgelagerte Standardwelle mit 6mm Durchmesser verwendet. Das Stevenrohr wird mit Abstützungen versehen, die das impellerseitige Ende im Ausstoßrohr zentrieren. Das Ausstoßrohr, die Düse und der Halteflansch für die Umlenkhaube werden aus Aluminium gedreht bzw. gefräst. Stator und Impeller sollen aus Messing hartgelötet werden. Die Umlenkhaube wird aufgrund der komlizierten Geometrie als 3D-Druckteil aus Kunststoff entstehen.

Impellernaben werde ich wohl gleich mehr wie 2 anfertigen, um davon Varianten mit unterschiedlichen Steigungen herzustellen. Mal sehen, wie die Abstimmung auf den Motor dann so gelingt.

Mittlerweile sind die Antriebsmotoren für die Jet´s eingetroffen. Der Turnigy-Motor macht einen sehr guten Eindruck und ich solide verarbeitet.