Hier könnt ihr Entwicklung und Bau der RS 163 verfolgen. Vom Spantgerüst bis zum fertigen Modell.

Hier geht es zum Baubericht:

Und hier erhaltet ihr Einblicke in die Entwicklung dieses einzigartigen Modells:

Heutzutage gehört sie zu jeder modernen Werft einfach dazu: Eine gute Planungs- und Konstruktionsabteilung.

In meinem Fall liegt Planung, Konstruktion und Bau der Modelle in einer Hand. So fließen die Ergebnisse aus der Konstruktion direkt in den Bau und die Erfahrungen aus dem Bau direkt in die Konstruktion. Eigentlich ideal, was die Kommunikation dieser Abteilungen angeht. :-)

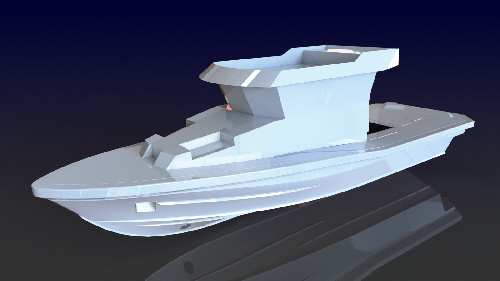

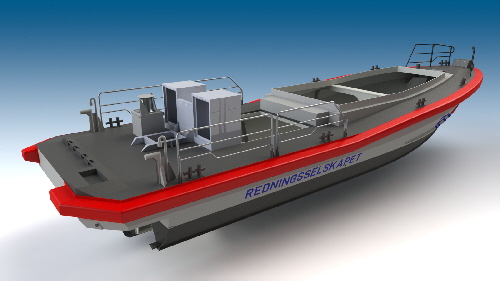

Geplant wird - so ist das in meiner Modellwerft üblich - mit 3D-CAD. Hier läßt sich dann schon so gut wie alles modellbaugerecht simulieren bevor auch nur der erste Spant zugesägt ist.

So entsteht auch die RS163 zunächst im Computer. Die ersten Entwürfe, die noch auf den spärlichen Informationen beruhten, die frei im Internet verfügbar waren sahe schon recht vielversprechend aus.

Als dann der Kontakt zur Werft zustande kam und ich in der Lage war das Modell nach Originalunterlagen zu bauen habe ich die bisherige Konstruktion noch einmal komplett verworfen und neu angefangen. Dann natürlich auch gleich im aktuellen Design der Kreuzer.

Der Rumpf wurde vollständig nach Originalunterlagen aufgebaut.

Die Detaillierung schreitet voran

Das Deckshaus entsteht

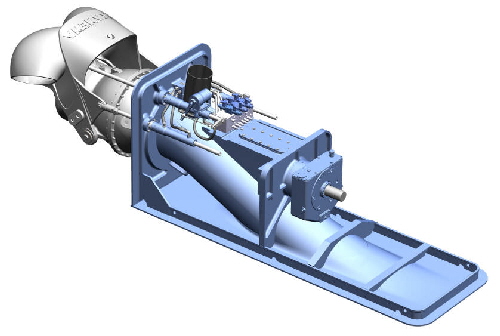

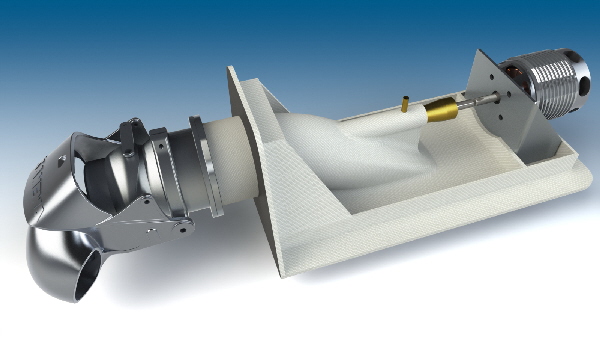

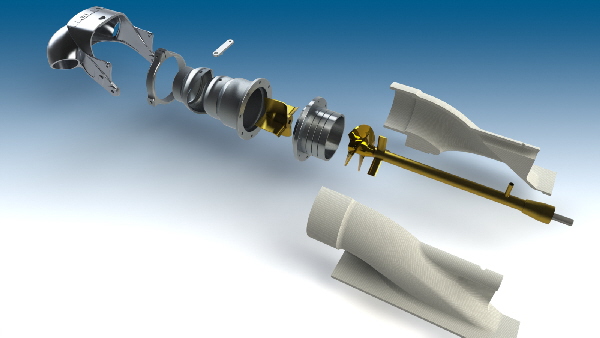

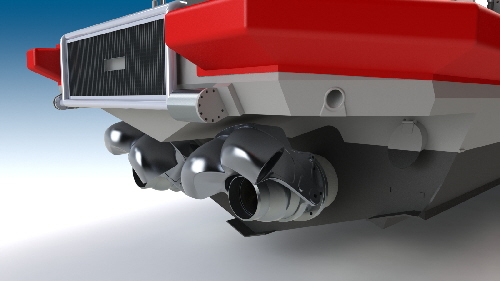

Detaillösungen: Wie auf den Bildern vom Rohentwurf des Rumpfes schon zu sehen, wird der Einbau der Antriebe bei der RS mal ganz anders erfolgen, als es im Schiffsmodellbau normalerweise üblich ist. Für gewöhnlich werden Antriebsanlagen - und da spielt die Bauform keine große Rolle - im Schiffsmodellbau immer fest im Rumpf verbaut. Bei Jet-Antrieben heisst das: Löcher in den Rumpfboden und den Heckspiegel, Jet-Tunnel einkleben, fertig.

Für die RS will ich hier aber einen anderen Weg gehen:

Da das Heck - trotz der immensen Größe des Rumpfes - schlecht zugänglich ist, ich aber davon ausgehe, dass Antriebsanlagen auch mal vernünftig gewartet werden sollen und müssen, plane ich den Einbau von "Antriebsmodulen". Im Wesentlichen orientiert sich das an den Original-Jets und wie diese verbaut werden. Die Rolls-Royce-Jets sind auf Grundrahmen aufgebaut, die in große Öffnungen im Rumpf eingeschweißt werden.

Nun... Einschweißen kommt im Modell ja nicht in Frage. Von daher sollen diese Module mit dem Rumpf verschraubt und mit Silikon eingedichtet werden.

Dieses Prinzip soll jetzt auch im Modell Anwendung finden, allerdings beinhalten diese Einheiten dann neben dem Jet selbst auch den Antriebsmotor und den Drehzahlregler und die zur Steuerung notwendigen Servos. Diese Antriebsmodule werden dann mit dem Rumpf verschraubt, so dass sie zur Wartung oder im Falle eines Schadens leicht und zerstörungsfrei wieder ausgebaut werden können.

Dieser Antrieb ist eine komplette Eigenentwicklung mit einem Impellerdurchmesser von 42 mm. Leider war am Markt nichts passendes zu finden, was vernünftig unter das Heck der RS gepasst hätte. Von daher bleibt hier nur der nicht ganz einfach Weg des Eigenbaus.

16.November 2016

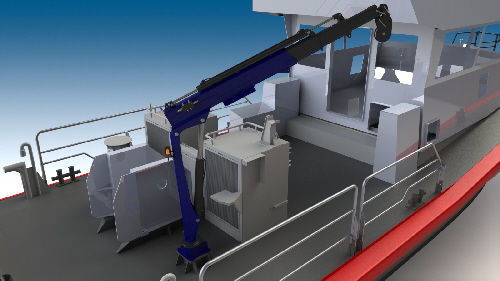

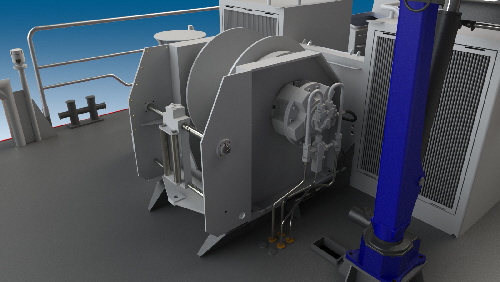

Die Detaillierung des CAD-Modells schreitet immer weiter voran. Mittlerweile ist der Palfinger PC2700M-Bordkran, der Bugscheinwerfer und die Schleppwinde so gut wie fertig modelliert.

Auch sonst kommt das CAD-Modell seinem großen Vorbild immer näher

Ok, ok... ein wenig verrückt ist es ja schon: Ein solches Modell im Massstab 1:10. Warum macht man sowas? Ganz einfach: Weil mit größer werdendem Massstab das Fahrverhalten und Wellenbild immer mehr dem Original entspricht, weil das heimische Fahrgewässer (die Nordsee) es bald notwendig macht und... auch weil es einfach verrückt ist.

Immerhin reden wir hier über ein nicht mehr ganz so handliches Modell. Deshalb hier mal die groben Daten zu diesem Projekt:

|

Daten zum Modell |

|

|---|---|

|

Länge |

1755 mm |

|

Breite |

510 mm |

|

Tiefgang |

100 mm |

|

Antrieb |

2x 42er Waterjet (Eigenkonstruktion) |

|

Motoren |

2x Brushless-Outrunner Turnigy SK3 Helidrive Competition (600KV, max. 3750 W) |

|

Akku |

12S Lithium Polymer (44,4V) |

|

Verdrängung |

ca. 25 bis 27 kg |

Aufgrund des Gewichtes und der nicht ganz unerheblichem eingebauten Maschinenleistung (immerhin max. knapp 10PS!!) wird der Rumpf aus GFK im Positiv-Neagtiv-Positiv-Verfahren entstehen. Das heisst von einem Urrumpf aus Holz wird eine Negativform abgenommen und in dieser dann der eigentliche Rumpf laminiert. Die Vorteile des GFK liegen auf der Hand: Hohe Festigkeit bei gleichzeitig geringem Gewicht, hohe Oberflächenqualität und Beständigkeit gegen viele Chemikalien, Öle und auch Salzwasser.